බයියර් කම්හලේ ඇන්ඩි විසිනි

2022 නොවැම්බර් 5 යාවත්කාලීන කරන ලදී

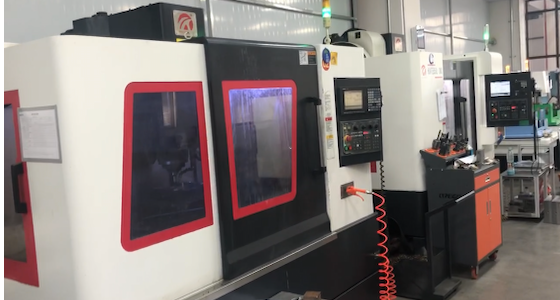

අච්චුවේ නිශ්චිත නිෂ්පාදන පියවරයන් හඳුන්වාදීම සම්බන්ධයෙන්, අපි එය හඳුන්වා දීම සඳහා ලිපි 2 කට බෙදා ඇත, මෙය දෙවන ලිපියයි, ප්රධාන අන්තර්ගතය: 1: අභිරුචි ප්ලාස්ටික් එන්නත් අච්චුව 2: කර්මාන්තශාලා අච්චු සෑදීම 3: ප්ලාස්ටික් එන්නත් අච්චුව 4: නිරවද්ය එන්නත් අච්චුව 5: ප්ලාස්ටික් අච්චු ඩයි මේකර් 6: එන්නත් අච්චුව සඳහා අච්චු නිර්මාණය 7: අච්චු සෑදීම සහ වාත්තු කිරීම 8: අච්චු සෑදීමේ ක්රියාවලිය

7. අභ්යන්තර අච්චු නිවාදැමීම

(1), නිවා දැමීමට පෙර වැඩ කරන්න

අ) තුණ්ඩ කුහරය විදීම: චිත්රයේ අවශ්යතා අනුව ඉහළ ඩයි එකේ තුණ්ඩ සිදුර සරඹන්න.ඉහළ ඩයි මත තුණ්ඩ කුහරය විදින විට, පහළ කුහරය ලෙස එකම මධ්යස්ථානය වෙත අවධානය යොමු කරන්න.

b) ෂන්ට් කේතු සිදුර විදීම: චිත්රයේ අවශ්යතා අනුව පහළ ඩයි රනර් මධ්යයේ ෂන්ට් කේතු සිදුර සරඹන්න, ඉන්පසු ෂන්ට් කේතුව සකස් කර එය මත තිම්බල් සිදුර විදින්න.

ඇ) ජල කුහරය විදීම: අයිකනයේ අවශ්යතා අනුව, අභ්යන්තර අච්චුවේ පැත්තේ ජල (සිසිලන ජලය) සිදුර සරඹන්න.

d) අභ්යන්තර අච්චුවේ සහ අච්චු රාමුවේ සන්ධි මතුපිට සවි කරන කුහරය (අන්ධ කුහරය) සරඹ කර තට්ටු කරන්න.

e) අභ්යන්තර අච්චුව මත ඉඳිකටු තිබේ නම්, ඉඳිකටු සිදුරු සිදුරු කළ යුතුය.

(2), මාපට ඇඟිල්ල සිදුරු කරන්න

ejector pin යනු අච්චුවේ යාන්ත්රික කාර්යයේ වැදගත් කොටසකි.එහි කර්තව්යය වන්නේ බීර යන්ත්රයේ ඉෙජක්ටර් ක්රියාව හරහා නිෂ්පාදිතය අච්චු හරයෙන් වෙන් කිරීම වන අතර එමඟින් සමස්ත පිටකිරීමේ බලපෑම ලබා ගත හැකිය.ejector pin හි සැකසුම් නිරවද්යතාවය අච්චුවේ ගුණාත්මක භාවයට සෘජුවම බලපායි.සහ සේවා ජීවිතය.ක්රියාවලි අවශ්යතා:

අ) හැකිතාක් දුරට සිහින් බිත්ති සහ පෙනුමට බලපාන කොටස් වළක්වා ගැනීම සඳහා, නිෂ්පාදනයේ සමස්ත සැලසුම් අවශ්යතා අනුව ඇඟිලි කුහරයේ පිහිටීම සැකසිය යුතුය.සංක්රාන්ති ස්ථානයේ බියර් හසුරුව (බෑවුම) සහ නිෂ්පාදනයේදී කැඩුණු ඉඳිකටුවක් වළක්වා ගැනීම සඳහා, එය thimble කුහරය විදීමට පෙර භාවිතා කළ යුතුය.කුඩා කොටසේ සරඹ ඉඟිය පහළින් සරඹ කරන්න, ඉන්පසු විශාල කොටසේ සරඹ ඉඟිය භාවිතා කර ප්රතිලෝම පැත්තේ සිට සරඹ කරන්න.

b) සිදුරු සැකසීමේදී, භාවිතා කරන ලද විදුම් සහ ඇඹරුම් යන්තවල අක්ෂ සහ වැඩ කරන මේසය අතර සිරස් බව පරීක්ෂා කරන්න.

ඇ) රීමර් එකකින් රීම් කිරීමෙන් පසු සිදුර සහ මාපටැඟිල්ල අතර යාන්ත්රික සංක්රාන්තිය සහතික කිරීම සඳහා, පිරිසැකසුම් කිරීමේදී මාපට කුහරය ආන්තිකයක් සහිතව තැබිය යුතුය.එය ඉතා තදින් ඇත්නම්, නිෂ්පාදනයේදී සිදුර සහ තුණ්ඩය පුළුස්සා දමනු ලැබේ;පෙරමුණු තියෙනවා.

d) thimble කුහරය විදින විට, එය ජල ප්රවාහනය සිදුර සිදුරු නොවන බව සහතික විය යුතුය.

e) 1.5mm ට අඩු thimble සිදුරු විදින විට, පුරප්පාඩු වලක්වා ගැනීම සඳහා සංක්රාන්ති කොටසෙහි දිග 20mm සහ 30mm අතර තබා ගත යුතු අතර, පසුව හිස් කොටස (thimble සහ thimble කුහරය අතර පරතරය) විය යුතුය. සැකසූ.සිදුරු මගහැරීමේ විවරය සංක්රාන්ති විවරයට වඩා 0.5mm පමණ විශාල විය යුතුය.එය ඉතා විශාල වූ විට, දිගු තුණ්ඩය නැමීමට සහ කැඩීමට පහසුය.

(3), අභ්යන්තර අච්චු නිවාදැමීම

අභ්යන්තර අච්චුව හොඳ වූ පසු, එය නිවාදැමීම සඳහා තාප පිරියම් කිරීමේ බලාගාරය වෙත යවනු ලැබේ, අභ්යන්තර අච්චුව දෘඪතාවයේ අවශ්යතා සපුරාලිය හැකිය.

8. වැට රාමුව

(1), පහත වැටීම රාමුව

අභ්යන්තර අච්චුව නිවා දැමීමෙන් පසුව, සම්බන්ධීකරණ පරීක්ෂාව සඳහා අච්චු රාමුව තුළට දමනු ලැබේ.මේ සඳහා, අච්චු රාමුවේ සහ අභ්යන්තර අච්චුවේ සන්ධි කෙළවරේ ඇඹරීමට හා කැපීමට අවශ්ය වන අතර, අභ්යන්තර අච්චුව සම්පූර්ණයෙන්ම අච්චු රාමුවට වැටිය හැකි අතර ගැලපීම සාමාන්ය වේ.

(2) අච්චු රාමුව මත අභ්යන්තර අච්චු සවි කිරීමේ සිදුරු විදීම

අභ්යන්තර අච්චු ස්ථානගත කිරීමේ ඉස්කුරුප්පු කුහරය තුළට ස්ථානගත කිරීමේ මධ්ය ආධාරය ඉස්කුරුප්පු කරන්න, ඉන්පසු අච්චු රාමුව තුළට අභ්යන්තර අච්චුව ඔබන්න, එවිට සහායක මෙවලම අච්චු රාමුවේ සිදුරේ කේන්ද්රය සලකුණු කරයි.ඉන්පසු අභ්යන්තර අච්චුව පිටතට ගෙන සහායක මෙවලම් ඉස්කුරුප්පු කරන්න.විදින ලකුණු අනුව අච්චු රාමුව මත සිදුරු හාරන්න, අවසානයේ අච්චු රාමුව පෙරළා සිදුරු හාරන්න.

9. නැවතත් රේඛාව ආපසු හරවන්න

මෙම පියවර අභ්යන්තර අච්චුව පහත වැටීමෙන් පසුව සිදු කරනු ලබන අතර, පේළියේ සහ අභ්යන්තර අච්චුවේ වැඩ කරන පෘෂ්ඨයේ දෙපැත්තේ ගැලපීම පරීක්ෂා කිරීම අරමුණයි.අභ්යන්තර අච්චුවේ පැති කොටස් සහ පේළියේ පිහිටීම සඳහා රතු තීන්ත යොදන්න, පේළියේ පිහිටීම ඇතුල් කරන්න, සහ පේළියේ ස්ථානය ඔබන්න.පේළියේ ප්රතිවිරුද්ධ කොටස සම්පූර්ණයෙන්ම රතු පාටින් මුද්රණය කළ යුතු අතර, එසේ නොමැතිනම් එය ඔප දැමීම, අලුත්වැඩියා කිරීම සහ රතු තීන්ත සම්පූර්ණයෙන්ම මුද්රණය කරන තෙක් නැවත නැවතත් පරීක්ෂා කළ යුතුය.

10. පේළි නිවාදැමීම

රේඛාව හොඳ වූ පසු, එය දෘඪතාවයේ අවශ්යතා සපුරාලීම සඳහා එය නිවා දමනු ලැබේ.

11. පීඩන ආසනය (ආනත කුකුල් මස්)

(1), පේළි පිහිටුම් බෑවුම සැකසීම

අයිකනය සහ තාක්ෂණික කොන්දේසි වල අවශ්යතා අනුව, පේළියේ පිහිටුමේ ස්ලයිඩින් මතුපිට මත නැඹුරුවන තලය සකසනු ලැබේ.

(2), පීඩන ආසනය

a) පේළියේ බෑවුමේ බෑවුම සහ අච්චු රාමුවේ ඉහළ රාමුවේ විශාලත්වය.

b) පේළි බෑවුමේ සහ පේළියේ පිහිටීමේ ආනතිය අනුව ඉහළ ඩයි රාමුවේ සහ පීඩන ආසනය මත ස්ථානගත කිරීමේ සිදුරු සරඹ, ඉහළ අච්චු රාමුව මත පීඩන ආසනය සවි කරන්න.

ඇ) පේළියේ පිහිටුමේ බෙල් සිදුරක් හාරන්න, බෙල් සිදුර බෙල්වයට වඩා අංශක 2ක් කුඩා විය යුතුය.

d) පේළියේ පිහිටුමේ විදින ලද බෙවල් කරන ලද සිදුරුවල පිහිටීම සහ ආනතිය අනුව ඉහළ ඩයි මත බෙල්ව කරන ලද ස්ථානගත කිරීමේ සිදුරු සරඹ කරන්න, ඉන්පසු පෙළගැස්ම පරීක්ෂා කිරීම සඳහා බෙවල් කරන ලද දාර ස්ථාපනය කරන්න.කර්ණය කුහරය සාමාන්යයෙන් කර්ණයට වඩා පවුල් 2ක් විශාල වේ.

12, සමස්ත ආකෘතිය

අභ්යන්තර අච්චුව, පේළියේ පිහිටීම, ඇතුල් කිරීමේ ඉඳිකටුවක් සහ අච්චු රාමුවක් ගැලපීමෙන් පසුව, ඉහළ සහ පහළ අච්චු ඒකාබද්ධ කර අච්චුව සාදනු ලබන අතර, ඉහළ සහ පහළ අභ්යන්තර අච්චු, පේළි සහ ඇතුල් කිරීම් රතු තීන්ත සමඟ පරීක්ෂා කරනු ලැබේ., එය සම්පූර්ණයෙන්ම සවි කර ඇති තුරු සවල අලුත්වැඩියා කරන්න.

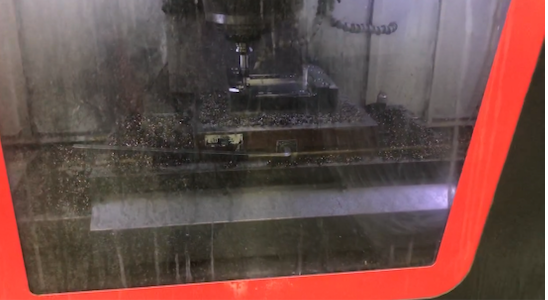

13. EDM යන්ත්රෝපකරණ

EDM EDM මූලධර්මය මත පදනම් වේ.තඹ පිරිමි සහ වැඩ කොටස එකිනෙකට සමීප වන විට, අන්තර්-ඉලෙක්ට්රෝඩ වෝල්ටීයතාවය මගින් ඉලෙක්ට්රෝලය අයනීකෘත වී ඉලෙක්ට්රෝඩ දෙක අතර ආසන්නම ස්ථානයේ දී ස්පාර්ක් විසර්ජනයක් සාදනු ලබන අතර එමඟින් විශාල තාප ශක්තියක් ක්ෂණිකව ඇතිවේ. ස්පාර්ක් නාලිකාව තුළ ජනනය වන අතර, ලෝහය අර්ධ වශයෙන් උණු කර, වාෂ්ප වී, වාෂ්ප වී ලෝහය ඛාදනය වේ.තාප පිරියම් කරන ලද වානේ සහ මිශ්ර ලෝහ, මෙවලම් ඉලෙක්ට්රෝඩ (තඹ පිරිමි) සහ වැඩ කොටස විඛාදනයට ලක්වීම සඳහා විදුලි විඛාදනයට ලක්වන ඕනෑම දෘඩ, බිඳෙනසුලු, මෘදු, ඇලෙන සුළු හෝ ඉහළ ද්රවාංක ලෝහ ද්රව්ය සැකසීමට ඕනෑම සන්නායක ද්රව්යයක් සඳහා එය භාවිතා කළ හැක. (වාෂ්ප සහ ඝන).තඹ පිරිමියාගේ විද්යුත් විඛාදනය ඉලෙක්ට්රෝඩ අලාභයට හේතු වන අතර වැඩ කොටසෙහි විද්යුත් විඛාදනය එය සෑදීමේ නිරවද්යතා අවශ්යතා සපුරාලනු ඇත.

ක්රියාවලි අවශ්යතා:

(1) යන්ත්ර මෙවලමෙහි ස්පින්ඩල් චක් එක මත තඹ මැලේ තදින් තද කර, යන්ත්රෝපකරණ නිරවද්යතාවයේ අවශ්යතා සපුරාලීම සඳහා යොමු ස්ථානය සකස් කරන්න.සමහර විශාල හා තුනී ත්රිමාන තඹ පිරිමින් පිරිසැකසුම් කිරීමේදී විකෘති කිරීමට සහ නැමීමට පහසු වන අතර, ඒවා ට්රයිපොඩ් ආකාරයේ සවි කිරීම් ක්ලිප් එකක් සහිත ත්රිමාන තඹ පිරිමි මත ඒකාකාරව සවි කළ යුතුය.

(2) යන්ත්ර මේසය මත වැඩ කොටස ස්ථාපනය කර යොමු නිරවද්යතාවය සකස් කරන්න.

(3), විද්යුත්-ඛාදනය සැකසීමේ එක් එක් කොටසෙහි සැකසුම් අවශ්යතා අනුව.

14. ඔප දැමීම (මරණ-ඉතුරුම්)

අච්චු ඔප දැමීම යනු නිෂ්පාදනයේ පෙනුම අවශ්යතා සඳහා අච්චු කුහරය සහ මූලික නිමාව සැකසීමයි.එය අච්චු නිෂ්පාදන ක්රියාවලියේ වැදගත් කොටසකි.ඔප දැමීමේ නිරවද්යතාවයේ ගුණාත්මකභාවය නිෂ්පාදනයේ පෙනුමේ ගුණාත්මක භාවයට සෘජුවම බලපායි.යන්ත්ර ඔප දැමීම (අතිධ්වනික), ඇඹරුම් යන්ත්ර ඔප දැමීම සහ අතින් ඔප දැමීම වැනි ඔප දැමීමේ ක්රම බොහොමයක් තිබේ.සාමාන්ය තත්වයන් යටතේ බහුලව භාවිතා වන අතින් ඔප දැමීම, එහි ක්රියාවලි අවශ්යතා:

(1) අච්චු ඔප දැමීමේදී සහ සුරැකීමේදී, ඔබ නිෂ්පාදනයේ අභ්යන්තර හා බාහිර අවශ්යතා දැක තේරුම් ගත යුතුය.

(2) ඔප දැමීමට පෙර, විවිධ සැකසුම් මගින් ඉතිරි කර ඇති මතුපිට සලකුණු කැපීමට ගොනුවක් භාවිතා කරන්න.

(3) තිරිඟු ගල්වලින් කැපීමේ පදනම මත, නිෂ්පාදන අවශ්යතා අනුව ආලෝකය ඉතිරි කර ගැනීම සඳහා රළු සිට සිහින් දක්වා වැලි කඩදාසි භාවිතා කරන්න.

(4) විනිවිද පෙනෙන කොටස් වැනි විශේෂ අවශ්යතා සහිත නිෂ්පාදන සඳහා ඒවා උල්ෙල්ඛ පේස්ට් වලින් ඔප දැමිය යුතුය.

(5) ඔප දැමූ වැඩ කොටසෙහි පැහැදිලි රේඛා තිබිය යුතුය, දීප්තිමත් සහ සිනිඳු විය යුතුය, සහ හකු වල වටකුරු කොන් නොතිබිය යුතුය.

15. තිම්බල් සමග

පහළ ඩයි රාමුව සහ මුහුණේ ඉඳිකටු තහඩුව පහළ අභ්යන්තර අච්චුව මත ඇති ඉෙජක්ටර් පින් සිදුර හරහා සරඹ කරන්න, ඉන්පසු මුහුණේ ඉඳිකටු තහඩුව මත ඇති ටිම්බල් සිදුරෙහි ටියුබ් පින් සිදුර අඹරා, මුහුණේ ඉඳිකටු තහඩුවට ඉෙජක්ටර් පින් එක ඇතුළු කරන්න. අච්චු රාමුව සහ පහළ අභ්යන්තර අච්චුව.ඉෙජක්ටර් පින් එක ඉහළ අභ්යන්තර අච්චුවේ පිටවන ස්ථානය සමඟ සමතලා වී ඇති බවට වග බලා ගන්න, ඉන්පසු ෆේස් පින් තහඩුවේ ඉෙජක්ටර් පින් සිදුර අද්දර ඉෙජක්ටර් පින් එක සවි කර, ඉෙජක්ටර් පින් එක සවි කරන්න.

16. පරීක්ෂණ මාදිලිය

(1), කඩු ශරීරය වැනි උපාංගවලින් සමන්විත වන අතර අච්චුව එකලස් කරන්න.

(2) බියර් කොටස් සිදු කිරීම සඳහා බියර් යන්ත්ර මෙහෙයුම් ක්රියා පටිපාටිවලට අනුව බියර් යන්ත්රයේ අච්චුව සවි කරන්න.අච්චු අත්හදා බැලීම වාත්තු කිරීමේ ක්රියාවලියේ වැදගත් කොටසකි.බියර් කොටස් ආකාරයෙන් අච්චුවේ ගුණාත්මක භාවය නිවැරදිව තීරණය කිරීම සඳහා, කලම්ප පීඩනය, එන්නත් කිරීමේ පීඩනය, විදුලි තාපන උෂ්ණත්වය, උණුකරන උදුන උෂ්ණත්වය ආදිය අච්චු පරීක්ෂණයට පෙර සකස් කළ යුතු අතර, සෑම අවස්ථාවකදීම.අත්හදා බැලීමේ වාර්තාවක් සාදන්න.බියර් පරීක්ෂාව සඳහා වැඩ කොටසෙහි සීතල ඉරි නොතිබිය යුතුය, කණ්ඩායම් ඉදිරිපස, හැකිලීමකින් තොරව, 15% ඇතුළත බුබුලු, පැහැදිලි හකු සහ ජල සලකුණු නොමැති අතර මතුපිට සිනිඳු වන අතර අච්චුව සුමට වේ.එය අවශ්යතා සපුරාලීමට අපොහොසත් වුවහොත්, එය අලුත්වැඩියා කර නැවත උත්සාහ කිරීම අවශ්ය වේ.

17. වෙනස් කිරීම

පරීක්ෂණ ප්රතිඵල අනුව, අච්චුව කප්පාදු කර ඇති අතර, පාරිභෝගික අවශ්යතා සහ එකලස් කිරීමේ අවශ්යතා අනුව අච්චුව වෙනස් කර ඇත.අච්චුව වෙනස් කිරීම අච්චු නිෂ්පාදනයේ වැදගත් කොටසකි.අච්චු නිෂ්පාදනයේ අරමුණ මහා පරිමාණ නිෂ්පාදනයයි.අච්චු වෙනස් කිරීමේ වේගය සහ නිරවද්යතාවය නිෂ්පාදනයේ ගුණාත්මකභාවය සහ නිෂ්පාදන ප්රගතිය කෙරෙහි සෘජුවම බලපායි.අච්චුව වෙනස් කිරීමේ කාර්යය වන්නේ සම්බන්ධීකරණ ගැලපුම් සඳහා සහායක මෙවලම් නොමැතිව එකලස් කරන ලද අත්සන් කිරීම (විකුණුම් කාර්යාලය) වෙළඳපල (පාරිභෝගික) සහ කම්පන පෙට්ටි අවශ්යතා (මතුපිට සැරසිලි අවශ්යතා හැර) සපුරාලීම සහතික කිරීමයි.ඉන්ජිනේරු ස්ථාපනය කිරීමේ කාර්යාලය අභ්යන්තර සමාලෝචනයකින් පසුව පාරිභෝගිකයාගේ කාර්යාලයට යවනු ලැබේ.අච්චුවේම ගැටලුව අනුව, ඉංජිනේරුවරයා විසින් එකලස් කිරීමේ අවශ්යතා සහ පාරිභෝගික අවශ්යතා අනුව අච්චු වෙනස් කිරීමේ තොරතුරු ලබා දෙනු ඇත.වෙනස් කිරීමේ ද්රව්ය පැහැදිලිව ලියා තිබිය යුතු අතර භාෂාව තේරුම් ගැනීමට පහසු වන අතර අපැහැදිලි භාවයකින් තොරව.දත්ත අවශ්යතා පැහැදිලි සහ සම්පූර්ණ විය යුතුය, ඉදිරිපස සහ පසුපස ස්ථාන අවශ්යතා ඇති අය සඳහා යොමු ලකුණු සලකුණු කළ යුතු අතර හැඩය අවශ්යතා ඇති අය සඳහා රූපය කළ යුතුය.ඉංජිනේරුවරයා අච්චු වෙනස් කිරීමේ තොරතුරු පුස් වෙනස් කිරීමේ පුද්ගලයින්ට ඉදිරිපත් කරන විට, ඔහු අච්චු වෙනස් කිරීමේ ප්රධාන කරුණු, වෙනස් කළ යුතු කොටස්, වෙනස් කිරීම සඳහා අවශ්යතා සහ වෙනස් කිරීමේ අරමුණ පැහැදිලිව පැහැදිලි කළ යුතුය.පුද්ගලයාගේ තීරණයෙන් පසුව, එය හොඳම දේ අනුව ක්රියාත්මක කළ හැකිය.

18. අච්චු මුදා හැරීම

අච්චුව වෙනස් කර, පරීක්ෂා කර, අත්සන් කිරීමෙන් පසුව සහ ගුණාත්මකභාවය පාරිභෝගිකයාගේ අවශ්යතා සහ සෙල්ලම් බඩු එකලස් කිරීමේ අවශ්යතා සම්පුර්ණයෙන්ම සපුරාලීමෙන් පසුව, අච්චුව භාර දී නිෂ්පාදනයට දැමිය හැකිය.

අමතන්න: ඇන්ඩි යැං

යෙදුම කුමක්ද : +86 13968705428

Email: Andy@baidasy.com

පසු කාලය: නොවැම්බර්-29-2022